MACHINING 切削加工について

精度の出しにくい形状[フライス編]

精度について

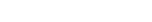

段差(XY方向)

ここの精度は比較的出しやすいところです。

たとえ工具が振れていても、工具径がばらついていても、 同じ工具で同じ機械で加工する段差は、機械の動く量の誤差(位置決め精度)で決まってきます。

ただし、側面を加工する深さが非常に深かったりとか、小径の工具しか入れられない部分に関しては、工具のたわみ量の違いによって精度が出ません。 0.02程度の公差は狙えます。

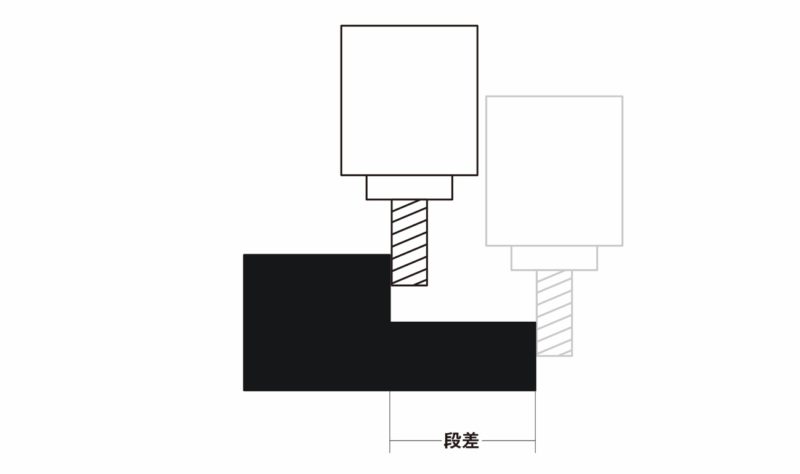

穴ピッチ

ここも考え方は段差と同じで、ピッチは加工機の動きによるので、 工具径の影響はありません。 ここも、0.02程度の公差が狙えます。

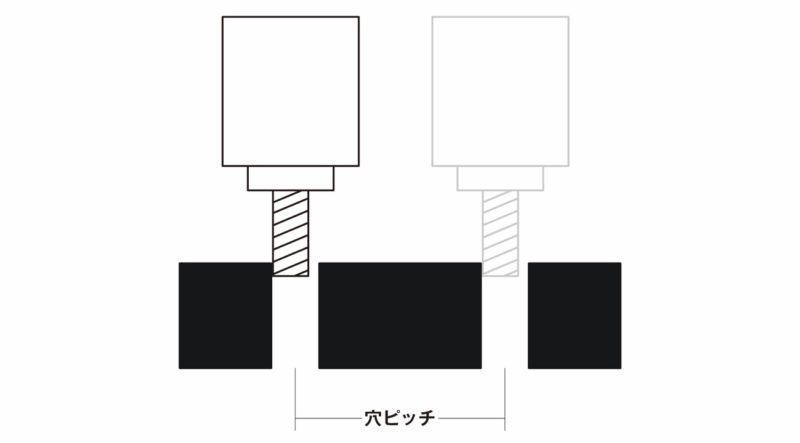

段差(Z方向)

同じ工具で同じ機械で加工するZ方向の段差は、 機械の位置決め精度で決まります。 ただし、XY方向の段差よりも難しい点は、 主軸の伸びです。 これは、主軸が回転することで、数10μmの伸びが発生するため、 その伸びを考慮して加工する必要があります。 0.05程度の公差を狙えます。

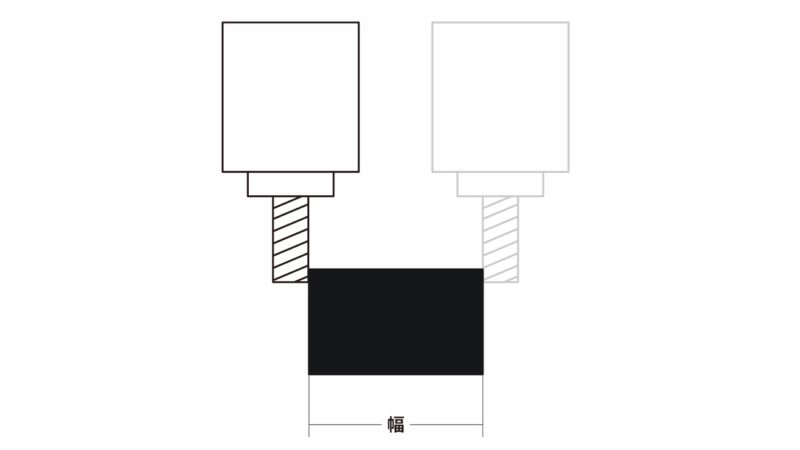

幅

これは、機械の動きプラス工具の幅の影響と振れの影響を受けるので、 何も考えないで加工すると0.05の公差も困難です。 ここは、一度削ってみて工具系補正を入れる。 または、弊社では、加工する工具を回転させた状態でレーザー測定することが可能です。これにより、0.01以内の公差も狙えるようになります。

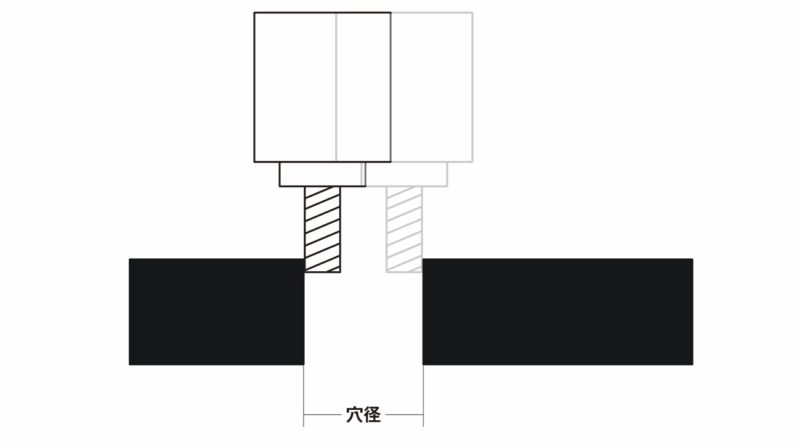

穴径

高精度が必要な穴径は、リーマと呼ばれる工具を通す場合と、エンドミルを使って仕上げる場合とがあります。穴のL/D(長さ/深さ)にもよりますが、微細で深い穴でなければ、エンドミルを使って加工することで、4:幅と同じ考え方で加工が可能になります。

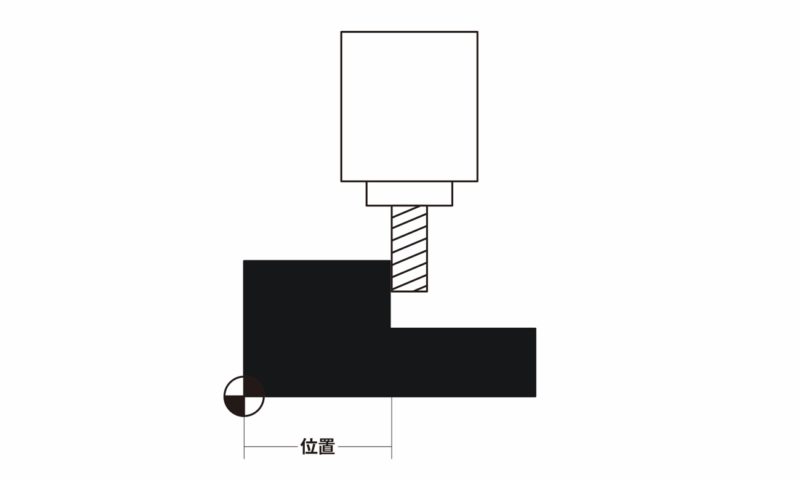

位置

同じ工具で加工した2つの形状の位置関係は、

1:段差、2:穴ピッチと同じ考え方で機械の位置決め精度で決まってくるのですが、 前工程で加工したワークに対する2次工程、あるいは、あらかじめ外径寸法が出ているものに対しての後加工での位置というものは、段取りの仕方で大きく変ってきます。

例えば、ジグに切粉を挟んでしまったとたん、数10μmのズレが出てきてしまいます。

この、前工程の加工との位置というところは、非常に精度を出しにくいところですが、「機上測定」で解決することができます。 機械に段取りをしたワークをまず、機械に装備された測定器を用いて測定します。 これにより、そのワークがどこにおかれているか?ということをμm単位で測定します。 それにあわせて機械は加工原点に補正をいれて、前工程で作った位置とぴったりずれないところに加工を入れることもできます。

実際、連続運転で、0.01以内の公差を実現しています。

まとめ

ここまでで記述したように、何も考えなくても出せる精度と、出す事が難しいが、最新の技術を用いて出す事が可能になる精度があります。当然、最新の技術を用いるにはそれなりの設備が必要となり、加工時間もかかるために価格は高くなるのですが、職人技術を使って1つ1つ人間が補正しながら加工するよりは、かなり効率がよく、安定した結果が得られます。

-

切削加工について

-

精度について

-

加工素材選び

-

コストと納期