MACHINING 切削加工について

面粗度の出しにくい形状

精度について

面粗度

面粗度は、昔、▽マークの数であらわしました。

荒い順番で行くと

~ →素材のままでOK

▽ →粗加工(切削)

▽▽ →仕上げ加工(切削)

▽▽▽ →研削加工

▽▽▽▽ →鏡面仕上げ

といった、かなりざっくりとした表し方になります。

しかし、これは加工者側から見るとそれなりにわかりやすく、

「3発(▽▽▽のこと)だから研磨いれるか。」といった感じに加工方法と合わせて考えました。

しかし、設計者にとって見ると、それでは、思ったとおりの面粗度にならない事があり、 最新のJISでは、Ra(平均粗さ)、Rz(最大粗さ)、といったような、何種類かの粗さの定義を複合して用います。 よく使われるものとして、RaとRzを考えると良いでしょう。

(この他には面全体のうねりを示すもの等があります。)

よく図面で面粗度記号とともに、1.6とか1.6sとか書いてありますが、

これは、1.6→Ra1.6 1.6s→Rz1.6(JIS94はRy1.6 JIS82はRmax1.6となる) となります。

Rz,Ryに関してはJIS規格が変るたびに内容まで変ってしまっているので注意が必要です。

図面が古い、書いている設計者の理解度が不明とか、トラブルになることもありますので、 ここは作る前によく確認したほうがよいとは思います。

Raは凸凹した山を平均的にならした高さで、Rzは一番高い凸凹の高さになります。

よって、Raに対してRzはより厳しい面粗さになります。

1箇所でも高い出っ張りがあると、Rzはそこを拾ってしまいます。

RzはRaの4倍くらいの値が出るといわれますが、これは波形によって全く異なるので、あくまでも「それくらいは違うよ。」との目安程度に思ったほうがよいでしょう。

しかし、もしRaとRzに10倍近くの開きがある場合は、実際の波形を見て確認すると良いでしょう。どこか変な部分を拾っている可能性もあります。

さて、それでは、実際の加工物の形状から、面粗度を出しやすい形状、出しにくい形状を考えて行きましょう。

一般的に面粗度は材質によるところが大きいので、これから説明するRaはステンレス(SUS303)を削った場合とお考え下さい。真鍮でも同じように仕上がります。 S45Cはこれよりも粗くなります。

ブロック形状の面粗度

ロック形状で面粗度の出しやすい面、出しにくい面を説明します

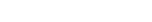

1:XY平面と平行な面は、フラットエンドミルを使ってピカピカに仕上げる事が可能です。

Ra1.6以内にも通常入ります。

2:側面も深くないものはピカピカに仕上がります。ここもRa1.6以内に入れられます。

3:ここは長い工具を用いるので、工具の振れ、たわみを拾ってがたがたのマークがついてしまうことがあります。Ra6.4を外してしまう事もあります。また、全体的に平面ではないところ(図13、黄)にかんしては、ボールエンドミルを使うので、Ra1.6以内に入れるためには、非常にピッチを細かくする必要があり、時間がかかります。

また、小径の工具しか使えないところは全体的に面粗度に期待はできません。 全体的に見て、最近のマシニングセンタでの加工技術はどんどん向上していて、昔の研削仕上げ(▽▽▽)の面粗度を切削で出せる事が多いです。

円筒形状の面粗度

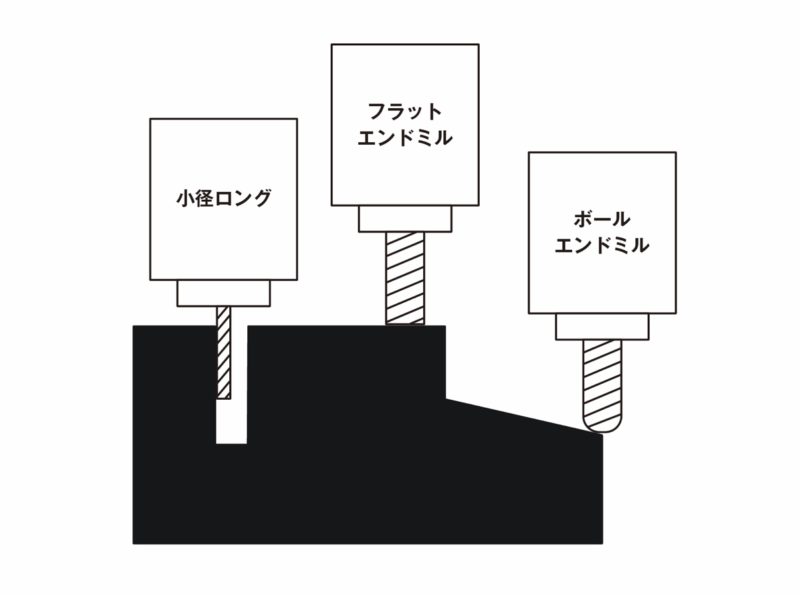

1:外径は細いものでなければRa1.6は普通に出せます。

2:端面も中心部に出っ張りが残ってしまう事にちゃんと気を使えばRa1.6に入ります。

3:内径は、ボーリングバイトを使ったとしても、剛性の問題で外径よりも劣ります。 Ra1.6を超えてしまうこともあります。 また、ドリルしか入れられない小径の穴は面粗度を出すのが非常に困難です。 小径穴の内径に高い面粗度が必要な場合は、製品の価格が高価になることは覚悟しましょう。

4:溝は面粗度を出すのが難しい場所になります。しかし、溝の中にはOリングが入るものとして、Ra1.6以下を指定されているものが多いです。ここはとても気を使ってやる必要があります。設計する側としては、もし面粗度が必要でないみぞ(Cリング等)ならば、不用意に高い面粗度を書かない用にするとよいでしょう。

さて、このように、円筒形状においても、過去の研磨指示くらいの面粗度は、 出せるようになってきています。

-

切削加工について

-

精度について

-

加工素材選び

-

コストと納期