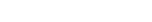

直径(外径)

これは、外径切削のみで加工ができるため、数ミクロンの精度も狙えます。 ただし、細くて長いものは、材料がたわんでしまうため、技術を要します。

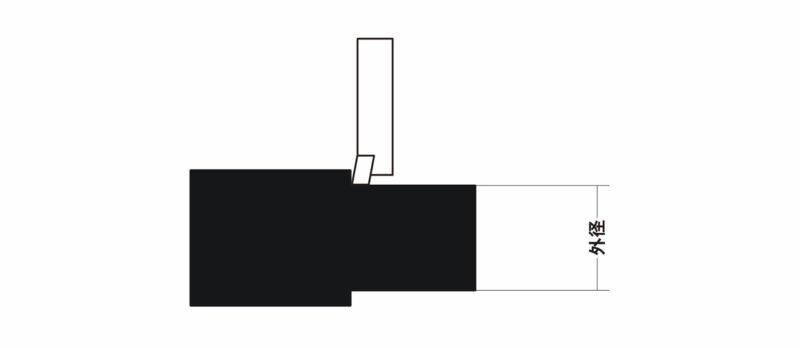

直径(内径)

内径は外径よりは工具の剛性的に出しにくいです。内ボーリングバイトを入れられないほど小さな穴(Φ2以下とか)は、ドリルの精度で出すしかないので、さらに困難になってきます。 また、小さな穴は、正確に測定する手段が限られるので、0.01の精度を正確に狙うのは 相当に困難です。

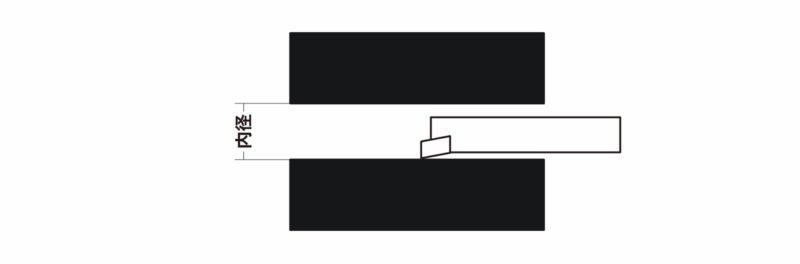

全長

旋削加工でもっとも出しにくいのは、長さ方向の精度です。 例えば、製品の全長は、前側を端面切削で行い、後ろ側を突っ切りで行います。 このように長さ方向は2種類の工具を用いる事が多いので、 工具間のズレを無くすように段取りをする事が必要になってきます。 長さ方向の公差で0.02以下がついているものは、かなり難しくなってきます。

まとめ

他にも、使う工具の種類によって精度の出しやすい順番に並べると、

外径切削>端面切削>溝きり(外径)>内径切削>溝きり(内径)>突っ切りとなります。

由紀精密では、これらの旋削加工で狙うのが難しい精度を安定して出すために様々な工夫をしています。そこには職人技も含まれますが、極力職人技は一定の手法に落とし込み、加工パターンとしてCAMシステムに記録していく事で、誰でも使える技術として残しています。

段差(XY方向)

ここの精度は比較的出しやすいところです。

たとえ工具が振れていても、工具径がばらついていても、 同じ工具で同じ機械で加工する段差は、機械の動く量の誤差(位置決め精度)で決まってきます。

ただし、側面を加工する深さが非常に深かったりとか、小径の工具しか入れられない部分に関しては、工具のたわみ量の違いによって精度が出ません。 0.02程度の公差は狙えます。

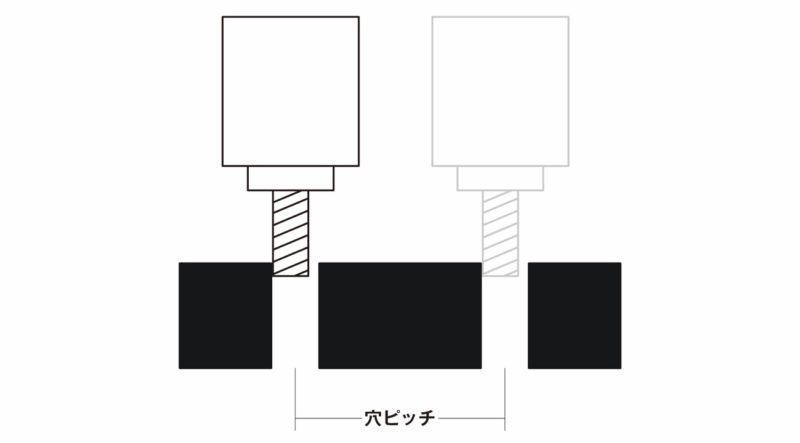

穴ピッチ

ここも考え方は段差と同じで、ピッチは加工機の動きによるので、 工具径の影響はありません。 ここも、0.02程度の公差が狙えます。

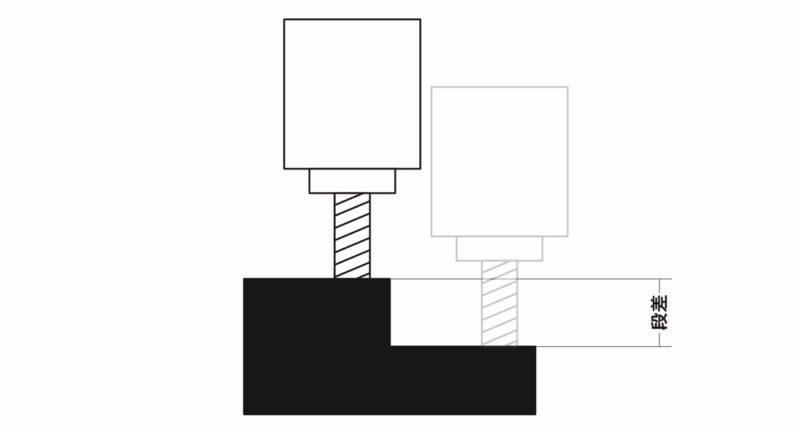

段差(Z方向)

同じ工具で同じ機械で加工するZ方向の段差は、 機械の位置決め精度で決まります。 ただし、XY方向の段差よりも難しい点は、 主軸の伸びです。 これは、主軸が回転することで、数10μmの伸びが発生するため、 その伸びを考慮して加工する必要があります。 0.05程度の公差を狙えます。

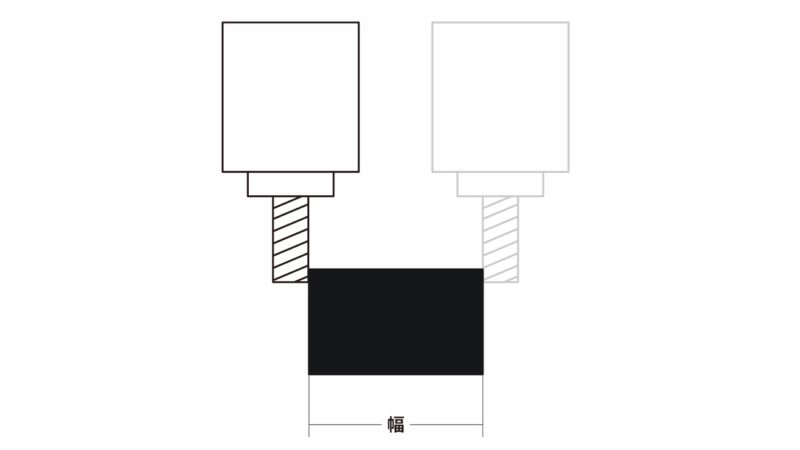

幅

これは、機械の動きプラス工具の幅の影響と振れの影響を受けるので、 何も考えないで加工すると0.05の公差も困難です。 ここは、一度削ってみて工具系補正を入れる。 または、弊社では、加工する工具を回転させた状態でレーザー測定することが可能です。これにより、0.01以内の公差も狙えるようになります。

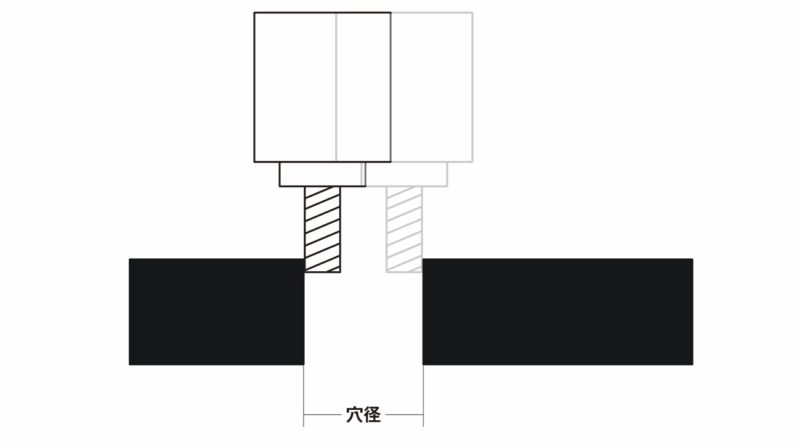

穴径

高精度が必要な穴径は、リーマと呼ばれる工具を通す場合と、エンドミルを使って仕上げる場合とがあります。穴のL/D(長さ/深さ)にもよりますが、微細で深い穴でなければ、エンドミルを使って加工することで、4:幅と同じ考え方で加工が可能になります。

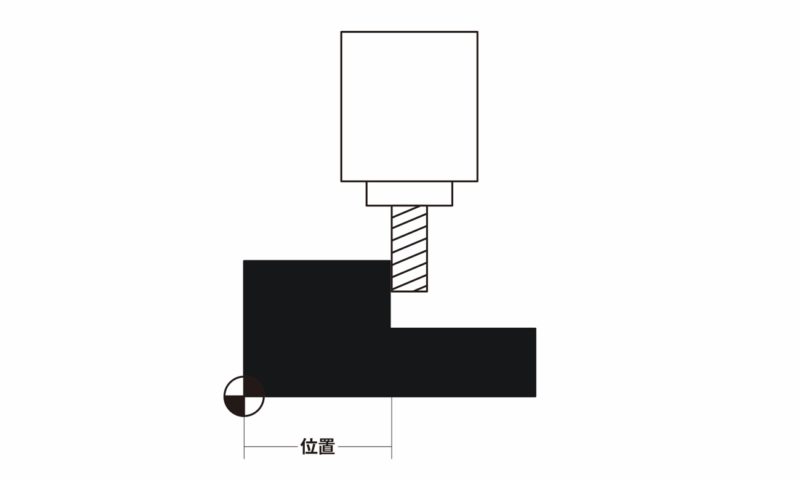

位置

同じ工具で加工した2つの形状の位置関係は、

1:段差、2:穴ピッチと同じ考え方で機械の位置決め精度で決まってくるのですが、 前工程で加工したワークに対する2次工程、あるいは、あらかじめ外径寸法が出ているものに対しての後加工での位置というものは、段取りの仕方で大きく変ってきます。

例えば、ジグに切粉を挟んでしまったとたん、数10μmのズレが出てきてしまいます。

この、前工程の加工との位置というところは、非常に精度を出しにくいところですが、「機上測定」で解決することができます。 機械に段取りをしたワークをまず、機械に装備された測定器を用いて測定します。 これにより、そのワークがどこにおかれているか?ということをμm単位で測定します。 それにあわせて機械は加工原点に補正をいれて、前工程で作った位置とぴったりずれないところに加工を入れることもできます。

実際、連続運転で、0.01以内の公差を実現しています。

まとめ

ここまでで記述したように、何も考えなくても出せる精度と、出す事が難しいが、最新の技術を用いて出す事が可能になる精度があります。当然、最新の技術を用いるにはそれなりの設備が必要となり、加工時間もかかるために価格は高くなるのですが、職人技術を使って1つ1つ人間が補正しながら加工するよりは、かなり効率がよく、安定した結果が得られます。

面粗度

面粗度は、昔、▽マークの数であらわしました。

荒い順番で行くと

~ →素材のままでOK

▽ →粗加工(切削)

▽▽ →仕上げ加工(切削)

▽▽▽ →研削加工

▽▽▽▽ →鏡面仕上げ

といった、かなりざっくりとした表し方になります。

しかし、これは加工者側から見るとそれなりにわかりやすく、

「3発(▽▽▽のこと)だから研磨いれるか。」といった感じに加工方法と合わせて考えました。

しかし、設計者にとって見ると、それでは、思ったとおりの面粗度にならない事があり、 最新のJISでは、Ra(平均粗さ)、Rz(最大粗さ)、といったような、何種類かの粗さの定義を複合して用います。 よく使われるものとして、RaとRzを考えると良いでしょう。

(この他には面全体のうねりを示すもの等があります。)

よく図面で面粗度記号とともに、1.6とか1.6sとか書いてありますが、

これは、1.6→Ra1.6 1.6s→Rz1.6(JIS94はRy1.6 JIS82はRmax1.6となる) となります。

Rz,Ryに関してはJIS規格が変るたびに内容まで変ってしまっているので注意が必要です。

図面が古い、書いている設計者の理解度が不明とか、トラブルになることもありますので、 ここは作る前によく確認したほうがよいとは思います。

Raは凸凹した山を平均的にならした高さで、Rzは一番高い凸凹の高さになります。

よって、Raに対してRzはより厳しい面粗さになります。

1箇所でも高い出っ張りがあると、Rzはそこを拾ってしまいます。

RzはRaの4倍くらいの値が出るといわれますが、これは波形によって全く異なるので、あくまでも「それくらいは違うよ。」との目安程度に思ったほうがよいでしょう。

しかし、もしRaとRzに10倍近くの開きがある場合は、実際の波形を見て確認すると良いでしょう。どこか変な部分を拾っている可能性もあります。

さて、それでは、実際の加工物の形状から、面粗度を出しやすい形状、出しにくい形状を考えて行きましょう。

一般的に面粗度は材質によるところが大きいので、これから説明するRaはステンレス(SUS303)を削った場合とお考え下さい。真鍮でも同じように仕上がります。 S45Cはこれよりも粗くなります。

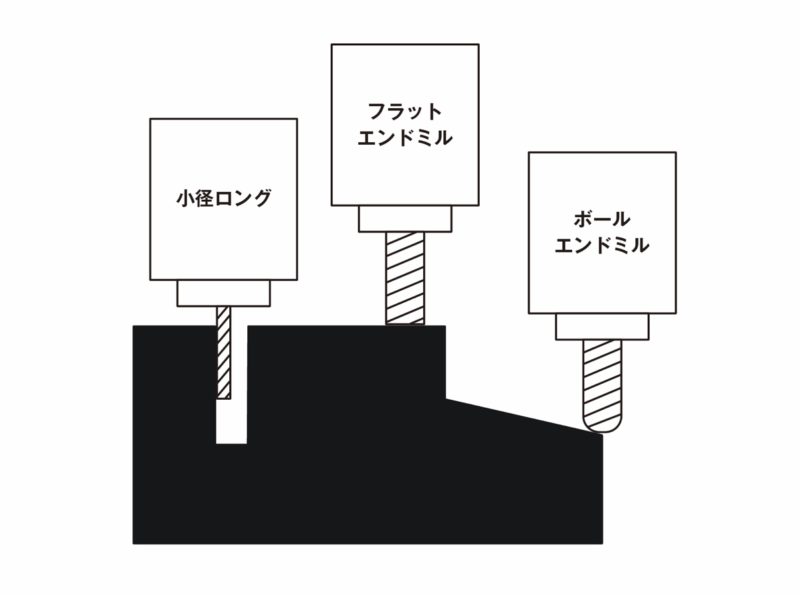

ブロック形状の面粗度

ロック形状で面粗度の出しやすい面、出しにくい面を説明します

1:XY平面と平行な面は、フラットエンドミルを使ってピカピカに仕上げる事が可能です。

Ra1.6以内にも通常入ります。

2:側面も深くないものはピカピカに仕上がります。ここもRa1.6以内に入れられます。

3:ここは長い工具を用いるので、工具の振れ、たわみを拾ってがたがたのマークがついてしまうことがあります。Ra6.4を外してしまう事もあります。また、全体的に平面ではないところ(図13、黄)にかんしては、ボールエンドミルを使うので、Ra1.6以内に入れるためには、非常にピッチを細かくする必要があり、時間がかかります。

また、小径の工具しか使えないところは全体的に面粗度に期待はできません。 全体的に見て、最近のマシニングセンタでの加工技術はどんどん向上していて、昔の研削仕上げ(▽▽▽)の面粗度を切削で出せる事が多いです。

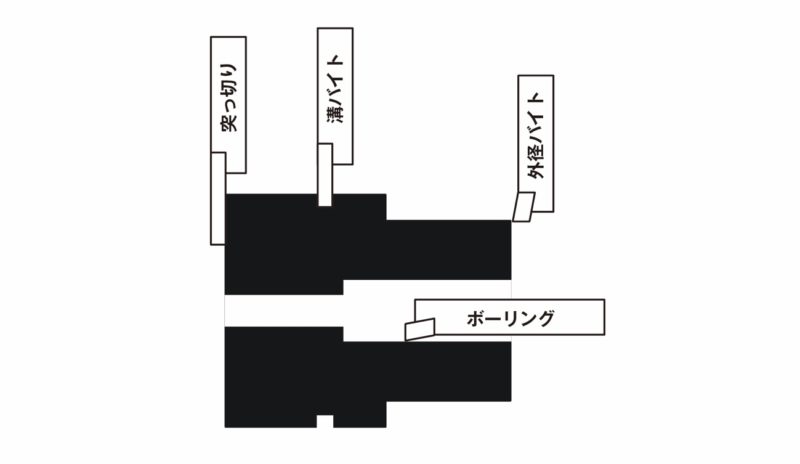

円筒形状の面粗度

1:外径は細いものでなければRa1.6は普通に出せます。

2:端面も中心部に出っ張りが残ってしまう事にちゃんと気を使えばRa1.6に入ります。

3:内径は、ボーリングバイトを使ったとしても、剛性の問題で外径よりも劣ります。 Ra1.6を超えてしまうこともあります。 また、ドリルしか入れられない小径の穴は面粗度を出すのが非常に困難です。 小径穴の内径に高い面粗度が必要な場合は、製品の価格が高価になることは覚悟しましょう。

4:溝は面粗度を出すのが難しい場所になります。しかし、溝の中にはOリングが入るものとして、Ra1.6以下を指定されているものが多いです。ここはとても気を使ってやる必要があります。設計する側としては、もし面粗度が必要でないみぞ(Cリング等)ならば、不用意に高い面粗度を書かない用にするとよいでしょう。

さて、このように、円筒形状においても、過去の研磨指示くらいの面粗度は、 出せるようになってきています。

ブロック形状をイメージ

幅

高さ(厚さ)

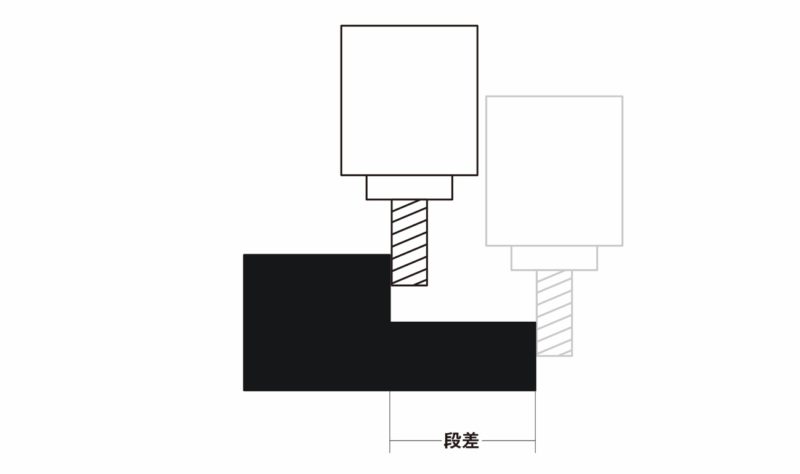

段差

位置(穴、凸形状の場所)

穴ピッチ(穴と穴との距離)

これは、工作機械としては、マシニングセンタを使って加工します。

例えば、弊社の所有する高精度マシニングセンタ(碌々産業、CEGA)では、 工具をXYZ座標に動かす際の「位置決め精度」は、1μm以内を保証しています。

ならばどんな形でも1μm以内の精度で加工ができるのでしょうか?

答えはNoです。

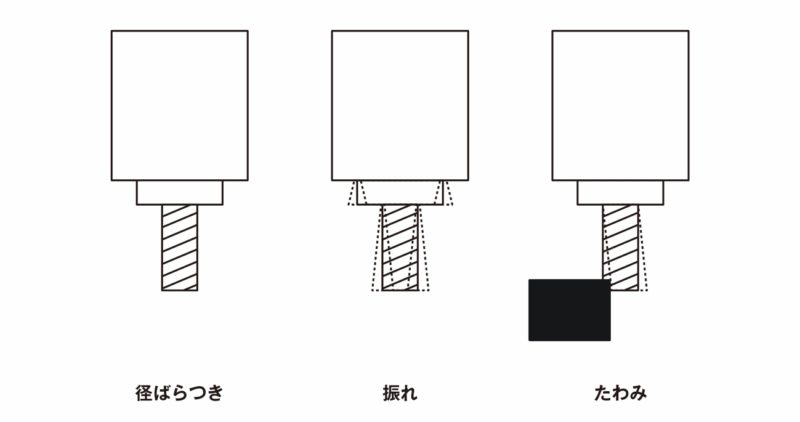

ブロック形状のもの実際には、機械は1μmで動いても、使う刃物(エンドミル)の径は精度の良いものでも数μmのばらつきがあるし、長いエンドミルを使えば使うほど、回転させた時の振れが大きくなります。これは数10μmになることもあります。

また、たとえエンドミルが高精度だとしても、ワークを削るときには大きな力がかかり、 工具(エンドミル)自体がたわみます。それによっても精度が変ってきます。

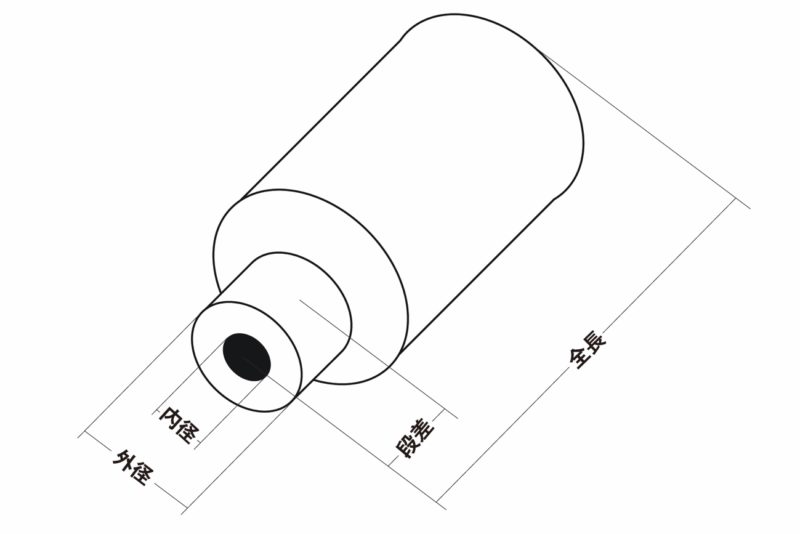

円筒状をイメージ

全長

段差

直径(外径)

穴径(内径)

円筒状の製品は、通常、旋盤を用いて加工します。

旋盤は材料が回って、固定された複数の工具を押し付けて削っていきます。

旋盤の切削には、外径切削・内径切削(ボーリング)・端面切削・溝きり・突っ切り等、

様々な加工方法があります。

外径切削・内径切削は名前の通り、製品の外径と内径を削ります。端面もそのまま、棒状の製品の端面を削ります。溝きりは外径・内径それぞれありますが、溝形状を作ります。突っ切りは、長い棒材から、製品を削り出し、最後に切り落とすところで使います。

内径工具は外径工具に比べて、細い軸の先端に刃物がついたものを穴の中に

突っ込んで加工する分、工具の剛性が弱く、精度が出しにくくなります。

これは、穴が深くて小径ならば一層難しくなります。