加工方法による判断

加工方法は切削加工以外にも、レーザー、板金、放電、研削等、いろいろありますが切削加工に絞って説明します。

切削加工を大きく分けると、旋削加工(ワークが回る)と、フライス加工(工具が回る)に分けられます。それぞれ、旋盤、フライス盤を使うことになります。まずは、製品がどちらのジャンルに属するかで機械が変ります。

大まかに言うと、製品の外観が回転体のもの→旋盤、四角の組合せのもの→フライス盤になります。 製品によっては、どちらで加工したら効率が良いかわからないものもあります。この辺はどのように加工したら最も効率が良いか?というノウハウがありますので、加工屋さんに相談してみましょう。

製品サイズによる判断

その機械で加工できる最大サイズが、機械の型式になっている場合が多いです。

例えば、弊社のNC旋盤系の場合、

スター精密 SR-20 → Φ20

シチズン L-16 → Φ16

ツガミ B012 → Φ12

という具合です。

マシニングセンタはXYZのストロークがあるので、一概に言えませんが、各軸の中での最大のストロークが型式になっているものもあるので、気をつけてみてみると良いでしょう。

切削加工の機械は全般的に見て、“大は小を兼ねる”というわけに行きません。

例えば、最大加工径がΦ65のNC旋盤で、Φ0.3の微小な部品を加工するには、まず主軸の回転数が足りません。大きな径を回すためには、回転数よりもトルク重視。逆に小径専門では、トルクよりも回転数重視となります。

マシニングセンタでも同じように、XYZのストロークの大きな加工機は、大きなワークを削るので、太い工具を回せるようにトルクの大きな主軸を持っています。これで回転数を上げる事は難しいので、細かな形状を高速に加工することは困難です。

作りたい製品のサイズにフィットする設備を選ぶ事が、高精度化、高速化、コストダウンにもつながります。

要求精度による判断

その機械で出せる精度というのは、メーカー、グレードによって様々ですが、一般的に精度が出し易いタイプ、出しにくいタイプと、前述の分類によってある程度選ぶ事ができます。

まず、旋盤系でいうと、一番精度が出し易いのは、スイス型自動盤になります。

これは、ガイドブッシュによって、加工する工具のすぐそばで材料を押える事ができるので、材料のたわみによる精度の悪化を防げます。それにより、外径の公差0.005以内を狙えるようになります。

フライス盤系で行くと、精度が出し易いのは縦型マシニングセンタになります。

縦型マシニングセンタの中でも金型に使われるような小型・高精度タイプを使うと、ミクロン台の精度を普通に狙うことができます。

また一般的に、大型の機械よりも小型の機械の方が、精度を出す事については有利です。

汎用旋盤・ベンチレース等、旧来の機械を用いても、職人の技術でミクロン台の精度を出してしまう方もいらっしゃいますが、NC機に比べると量産した時の精度の安定性等も含めて考えると厳しくなります。

工具本数による判断

その機械が何本の工具を持てるか?という事は、実は結構重要なポイントになります。 例えば、タップを立てる場合、

センタードリル

ドリル

タップ

と3本の工具を使います。

複雑な加工を行う複合加工機の場合、例えば側面から加工する工具が3本しかもてないとなると、1種類のタップしか加工できないことになります。 同じ工具をうまく使いまわして加工することもテクニックですが、それにも限界があります。

製品がどんな形をしているか?その形を削るのに何種類くらいの工具を使いそうか?どっち方向から何種類の穴を明けるか?等、製品の複雑さによって、工具が何本持てる機械か?という事を考える必要があります。

ここは、各機械メーカーのカタログを参照して、何本工具をもてるか?という事を調べてみると良いでしょう。 マシニングセンタの場合は、ATC(オートツールチェンジャー)で12本とか40本とか60本とか、オプションでもいろいろ選べる事が多いですが、複合加工機の場合は、構造上工具本数が制約される事が多いので気をつける必要があります。

これらの分類・判断基準を踏まえて、御社の作りたい製品はどの設備で作るのが最適か?

その機械はどこの会社が持っているか?と考えていくと良いでしょう。

軸構成が異なるフライス盤

汎用フライス

汎用フライス テーブルの上にワークを固定し、XYZ軸を移動させる目盛のついたハンドルを回してテーブルを動かし、主軸についた工具を回転させて加工します。 汎用旋盤と同様に、単品の試作・ジグ等を加工するには便利です。金型製作にも多く用いられ、職人の技も問われます。 XYZ軸にサーボモータを取り付け、NC装置をつけたもの(NCフライスと呼ばれる)もあります。

縦型マシニングセンタ

縦型マシニングセンタ 構造は基本的にフライス盤と同様ですが、XYZ軸はサーボモータで駆動され、NC装置で使うことを前提として作られています。部品加工から金型加工とあらゆるジャンルで幅広く用いられています。近年精度の向上も目覚ましく、専用機で行っていた加工もどんどんマシニングセンタが使われるようになってきています。

縦型マシニングセンタ 碌々産業のCEGA

横型マシニングセンタ

縦型マシニングセンタはワークを下において、上から工具で加工を行いますが、横型は、ワークをイケールと呼ばれるジグに横からボルトで取り付け、横向きの主軸で加工を行います。切粉が大量に排出される大型のワークを加工する際に良く使われます。横型マシニングセンタに、ワークパレットの自動交換装置を取り付けて、24時間の連続加工を行えるようにすることも多いです。

5軸加工機

XYZ軸だけでなく、回転軸を2軸加えることで、自由曲面や、オーバーハングのある形状など、飛行機のフレームやタービンブレードに使われるような複雑な形状を加工することができます。近年、回転軸を高速回転して、旋削加工を行うものもあります。複合加工機と5軸加工機では同じようなものが作れます。

DMG森精機 NTX1000 2nd Generation 5軸加工機

時代と共に変化してきた旋盤

一口に旋盤と言っても、様々なタイプがあります。

汎用旋盤

典型的な昔ながらの旋盤で、チャックにワークを固定して回転させ、刃物台にバイトを固定して、目盛のついたダイヤルを手で回転させながら製品を削り出していきます。今でも、単品の加工に活躍しています。汎用旋盤の一部にモータとNC装置を組み合わせたものも多く利用されています。

卓上旋盤(ベンチレース)

卓上旋盤(ベンチレース) 汎用旋盤よりも小型で、昔のミシンをイメージしてもらえればよいと思います。あまり大きな径は加工できませんが、(Φ20以下くらい)小さく簡単な形状を削るには効率が良いです。最近は使っているところが減ってきてしまいましたが、現在でも効率の良い仕上げ加工に利用しています。

ベンチレース

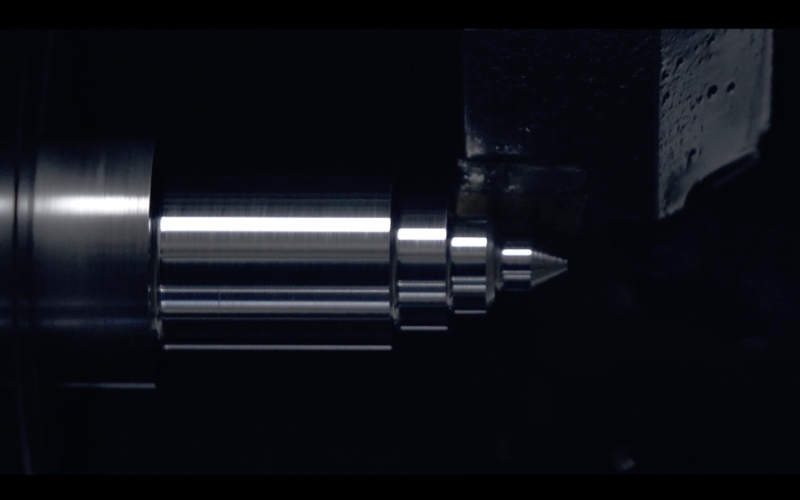

NC旋盤

NC旋盤 旋盤の各軸にサーボモータをつけ、NC装置でプログラムに従い加工を行います。NC旋盤の中にもさらに様々な種類が存在します。製品の交換をロボットで行うことで自動化が進んでいるものもあります。

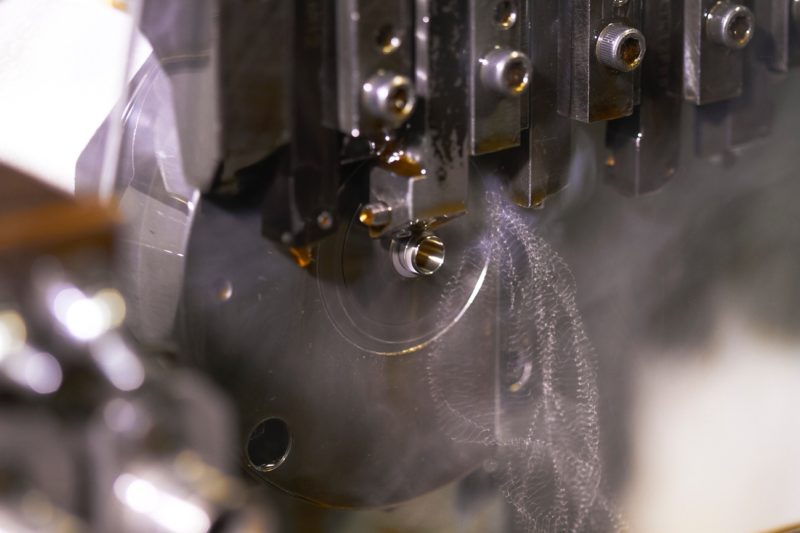

カム式自動盤

自動盤というジャンルは、棒材を連続的に供給する事で、大量の製品を無人で連続的に加工することができます。棒材を供給する装置はオートバーあるいは、バーフィーダーと呼ばれます。自動盤はもともとカム式と呼ばれるものから始まり、様々な形状をしたカムが1回転することで、何本ものバイトが決まった軌跡で動き、製品を1つ作り出します。現在はNC化が進んでいますが、カム式の方が加工時間自体は早いことが多く、いまだに現役で活躍しています。

旧工場で使用していたカム式自動盤

NC自動盤

カム式のカムに代わり、NC装置を用いてプログラムに従い加工を行います。最近では、複合加工のできる軸がついていたり、背面チャックを用いて背面側の加工を行ったりと、様々な機構が付加され、かなり困難な形状も自動運転が可能になっています。

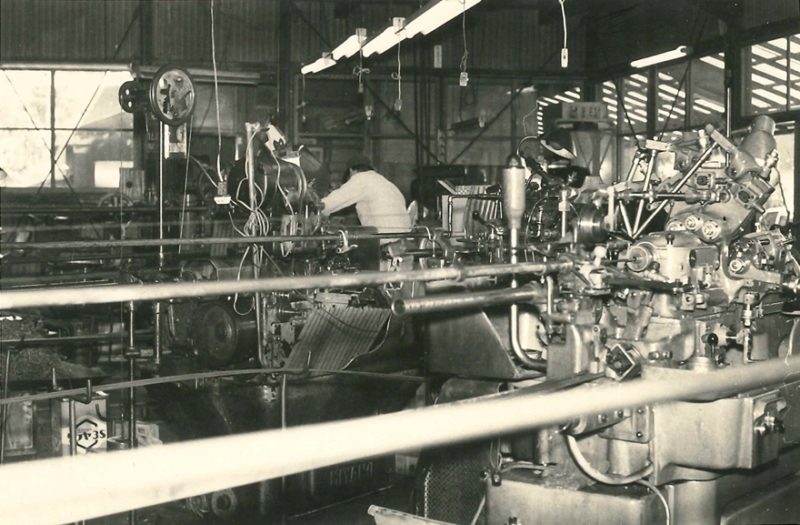

スイス型自動盤(ピーターマンタイプ)

スイス型自動盤(ピーターマンタイプ) 自動盤の中でも、スイス型と呼ばれるものは、主軸側が移動し、加工する工具のすぐそばをガイドブッシュで押えて加工します。これにより、細くて長い形状も精度良く加工することができます。

スイス型自動盤

多軸NC自動盤

何本もの材料を同時に加工することで、サイクルタイムを大幅に減らしています。超量産に向いています。段取りが大変なので、少量の量産には向いていません。

複合加工機

複合加工機 旋削加工だけでなく、フライス加工ができる回転工具を取り付け、回転体だけでない様々な形状を削り出すことができます。1つのマシンでチャックをかえずに複雑な形状を精度良く削り出します。

素材を削って加工する

金属、木材やプラスチックといった素材を刃物を使用して削り取り、希望する寸法や形状にする加工法が「切削加工」です。

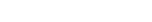

刃物で金属を加工している様子

この加工法の長所としては、多種多様な形状が作り出せるということと、できあがりの精度が高いということ。そのため応用範囲が非常に広く、形状が複雑になりがちな機械部品や実験装置などの製作にも重宝されています。

切削加工の短所としては、複雑な形状になればなるほど、多くの刃物と様々な加工方法を用いることになるため、時間とコストがかかります。

複雑な部品を大量に生産する必要があるものは、金型を使った塑性加工が適します。しかし、金型を作成すること自体にお金がかかるため、少量の生産は切削加工のほうが適しています。また、金型で製作した部品に、精度の必要なところだけ切削加工を入れる。という方法は、多くの自動車部品等で利用されています。

切削加工で削れないほど硬い材質、または、切削加工よりもさらに精度の高い加工を行うためには、研削加工を行います。これは、砥石や細かい粒子を使って表面を少しずつ削り取っていく加工方法で、加工時間はかかりますが、どんなに硬い材質でも精度良く加工することが可能です。 近年、今までは研削加工でしか加工が困難といわれていた硬い材質も切削加工で削ってしまう研究が進み、切削加工の活躍の場が増えてきました。

切削加工を行う工作機械のタイプ

切削加工を行う工作機械は、大きく分けて2つのタイプがあります。

→1つは、材料を回転させて、刃物を固定して加工するもの。これを一般的に旋盤といいます。

→もう1つは、材料を固定して、刃物を回転して加工するもの。これを一般的にフライス盤といいます。

旋盤は材料を回転させるために、断面が円になるもの(回転体)の加工になり、軸、軸受け、ネジ、等、様々な機械部品が作られます。 フライス盤は刃物が回転するため、刃物の動かし方次第でどんな形状も加工できます。

一般的には、旋盤の方が加工効率が高いため、部品は回転体で設計する方が安価にできますが、機能が限られるために、フライス盤も無くてはならない存在です。

近年、旋盤にフライス盤の機能をもたせた複合加工機も多種多様なものがあり、あらゆる形状を1台の機械で加工することができるようになって来ました。

また、旋盤もフライス盤も、「NC」という言葉が前につくものがあります。

NC工作機械を動かすためのプログラム

NCとは、Numerical Control(数値制御)の事で、あらかじめ加工したい形状に合わせた刃物の動き方をプログラムしておく事で、どんなに複雑な動き方でも毎回正確に繰り返します。現在、ほとんどの工作機械にNC機能がついています。

逆にNCの無い工作機械を、昔ながらの技術で大変精度良く加工してしまう職人さんもまだ多く、1点だけの試作品は逆にNC機を使うよりも早い場合もあります。

旋盤、フライス盤それぞれ、用途によってさらに細かく分かれていきます。

次回は旋盤をより詳しく説明します。