部品の形状が複雑になればなるほど価格が高くなることは容易に想像がつきます。

しかし、実際に想像していたより高い(安い)という経験はよくあると思います。

ちょっとしたことで価格が高くなってしまうポイントをいくつか挙げます。

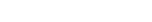

隅R

製品のコーナーになるところが角になっていることは、いろいろな面でコスト上昇につながります。 例えば、フライス加工では、工具を回転させて加工するため、部品を上から見たときの隅には、使う工具半径分の隅Rが残ります。 これを完全に取ろうとすると、放電加工を入れたり、ワイヤーカットで抜いたり、別の手段が必要になります。

一般的に、そこと組み合わせる形状に面取りを入れることで部品干渉を回避します。

どうしても、角のとがったものを入れる必要がある場合は、「ニゲ」を作ります。 図面を描くときに、隅を見つけたら、「○○R以下」と入れておきましょう。これが大きい方が大きい工具で加工ができるので、加工効率が上がり、コストは下がります。

また、旋削加工の場合は、隅のRは加工するチップのRになります。

通常使用するチップは、0.05R、0.2R、0.4R、0.8R、、、といった飛び飛びの値になっています。 精密な小径部品を削るには、0.05R、0.2Rを使うことが多いです。

よって、隅Rは0.3R以下とか、0.1R以下とか書いてあると、それにあわせたチップを使います。 Rが小さくなると、面粗度を上げるためには送りを小さくする必要があるので、不必要に小さなRは避けましょう。 これもフライス加工と同じで、ニゲを作る事も有効です。

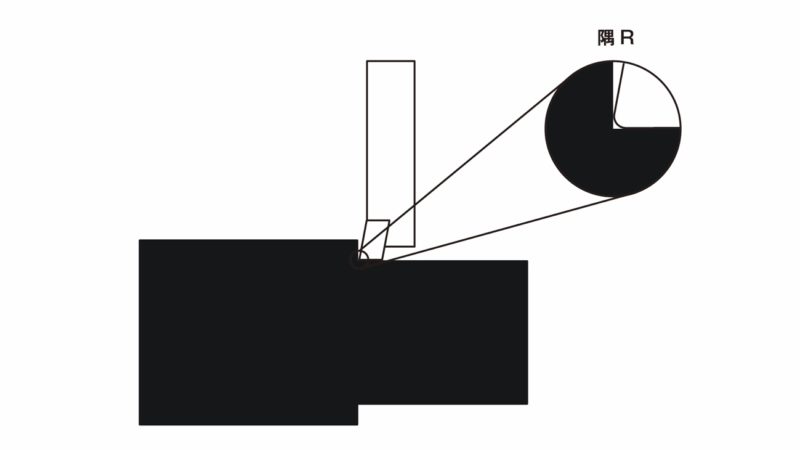

狭くて深い

どうしても細くて長い工具を入れることになるので、加工速度を上げられずに時間がかかります。

特に、全体的な仕上がりが重要になってくる部品で、1箇所でも狭くて深い部分があると、それにあわせた工具で全体を削る必要が出てくるので、厄介です。

極端に狭いと、工具が入らずに放電加工が必要になってくるところもあります。

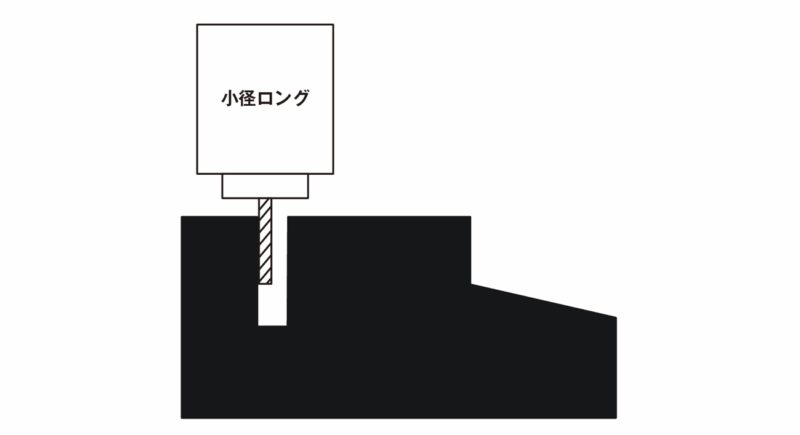

細くて長い

旋削加工を行っても、材料側が曲がってしまい、加工が困難です。

細くて長いものの加工が得意なスイス型の自動旋盤という設備はありますが、やはり、極端に細くて長いものは手がかかってしまいます。

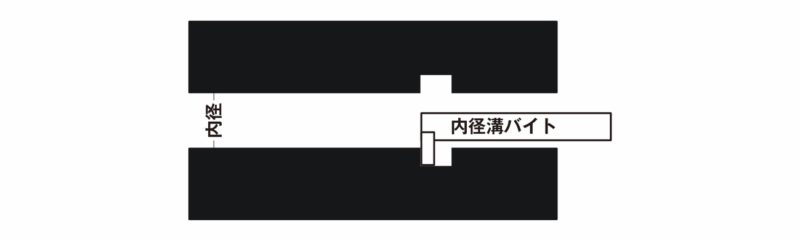

内径溝(高精度)

穴の内側に精度の必要な溝がある場合。

まず、正確に測定するために製品をカットする必要が出てくる事があります。 また、内径溝のバイトはたわんで精度が出にくいので、そこを安定して量産するのは困難です。逆に、思ったより安い形状もあります。

複雑形状

例えば、凸凹がいっぱいあって、図面の寸法記入がかなり複雑なものもあります。

しかし、特に精度が厳しくなければ3次元CAD/CAMを使ってしまうと、あっという間に加工データができ、加工も自動で行えるので、思ったよりコストがかかりません。

ただし、精度がそれなりにラフ(公差が0.1mm以上ある、等)なものに限ります。 また、加工屋さんによっては、CAD/CAMを使っていないところもあり、そこに頼むと逆にびっくりするほど高い見積が出てくる事もあります。

自由曲面

これも複雑形状と同じで、CAD/CAMを使っていれば、難なく加工が可能です。

公差が厳しいものよりも、よほど楽な加工になることがあります。

部品サイズによる価格の違い

部品のサイズが大きくなると高くなることは容易に想像できると思いますが、どこがどのようになったら高くなるのかを、もう少し具体的に考えて見ます。

まずは、棒材からの加工の場合、製品の最外径によって、加工機の型式が変わります。

例えば、由紀精密の場合は、Φ10以下、Φ16以下、Φ20以下、Φ38以下、Φ60以下、それ以上。 といった区切りで加工機が変わり、それによって、賃率が変わるため、これを境にコストが変わります。

次に、製品の長さ。これは、加工機によってかなり異なり、長さによって、できる・できないが決まってきてしまいます。 設計する際には、その全長の加工ができるかどうか?を加工屋さんに先に問い合わせておくと良いでしょう。

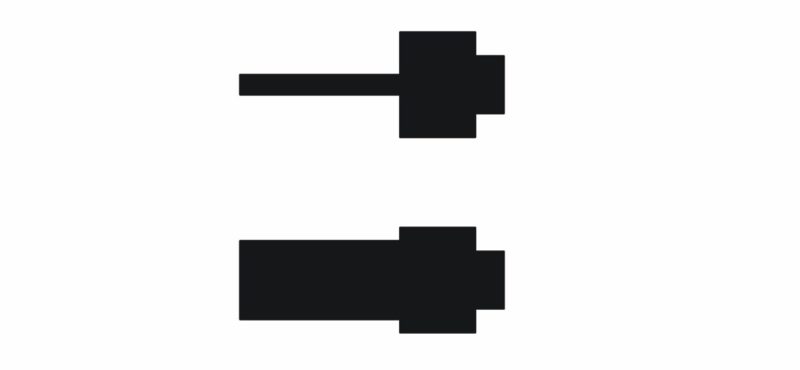

材料代は言うまでもなく、最終製品の重量ではなく、その製品を加工するために必要な素材の重量になるので、下記2つのうち上の形状の方が加工も難しく価格も高くなります。

よって、部品を設計する際には、最外径をいくつにするか?を常に考えておくと良いでしょう。

場合によっては、2部品に分割するほうが安価に仕上がる場合もあります。

材料形状による価格の違い

材料の形は、大きく棒材、板材、ブロックの形に分けられ、 棒材については丸棒【ソリッドやパイプ】、角棒【四角や六角や不定形】にさらに分けられます。

量産の部品を加工するには、圧倒的に棒材からの加工が有利になります。

棒材だと、汎用機でも材料供給を自動で行えるため、無人での連続運転が可能になります。 板材、ブロックですと、材料の自動供給ができないわけではありませんが、供給装置が高価になったり、形状にいろいろ制約を受けたりします。 製品自体が四角い形状であっても、ブロックよりも棒から削り落とした方が良い場合もあります。

棒材の中でも丸棒が最も一般的で、次はナットなどに良く使われる六角材です。 四角、不定形は、マシンのチャック、ガイドブッシュ等が標準で無い場合がほとんどなので、イニシャルコストがかかってしまうことが多いです。 六角も、外径が一般的でないものはイニシャルコストがかかります。

よって、外径が六角のものでも、丸棒から削り出した方が返って安く済む場合もあります。

また、中空の部品ならば、パイプ材を使うと材料費の節約になります。 しかし、パイプ材は材種によって、パイプを作れないものもあります。

また、特殊な径のパイプ材を作ろうとすると、何トン単位で買わないとコストがつりあわなくなります。 パイプ材の規格の中から、使えるものを選らんで部品設計を行うと、とても安くできます。 板材はワイヤーカットで外径を切り落とす部品に設計をすることで、連続運転も可能になります。

また、マシニングセンタでも板からまとめて削り出す方法もあります。

比較的製品が小さく、段取りが難しい形状であれば、こういった加工も有効になります。

実は加工時間はそこまで長くない

急な設計変更、トラブルによる部品不足、等、短納期でどうしても部品が必要な局面は必ず訪れます。

そんな時に、部品を発注する側からちょっとした工夫をすることで、納期を短縮する事ができます。ここではそういうポイントを紹介します。

まずは、切削加工にかかっている時間について考えてみましょう。

切削加工は他の加工方法に比べて加工効率が良い方法です。

放電加工、研削加工、その他いろいろな加工方法がありますが、実際に工具で金属を削っている時間は結構短いものです。

例えば、弊社のよく扱っている手のひらに乗るくらいの製品は、かなり困難な形状でも実際に加工している時間を考えると1時間を越えることはほとんど無いでしょう。

例えば、半導体製造装置に使われる複雑な複合加工製品を急に20個調達したい。

と考えても、本当に加工そのものにかかる時間は1日かかることはまずありません。

(もちろん、加工するワークのサイズが1メートルを超えるとか、1万個の部品を製造する。となれば話は違いますが。)

では、なんでそこで加工屋さんから1ヶ月とかの納期を告げられてしまうのでしょう? それは、予定通り加工を進められない、何点かのポイントがあります。

納品までに発生している作業とは

1:材料調達

まず、通常に流通している材料ならば、注文の2日後にはほとんど入ってきます。

超特急で頼めば、当日にも入れてもらえることもあります。

しかし、

・特殊でほとんど流通していないもの→ 納期が読めない

・材料に特殊な処理が必要なもの→ 1週間以上かかる事もあり

・特殊なサイズに加工が必要なもの→ 1週間以上かかる事もあり

・需要が多く、流通量が減っているもの→ 納期が読めない等、材料選びによって、全く納期が異なってきます。

一般的な材料であっても、通常使わない大きさ(棒材の径)を頼むと、

時間がかかる事も多いので注意です。

特急品を頼む時は、よく使われる材料で頼む事がポイントです。

2:特殊な工具

形状によっては、汎用的な工具では加工が困難な部分もあります。

特殊な工具は注文すると1ヶ月かかるものもあります。

できるだけ、汎用的な工具で加工ができる形状に簡略化できるとよいでしょう。

細かい形状が必要なところは、特殊工具が必要な確立が高くなります。

3:困難な仕上げ作業

切削加工はあっという間に終わっても、その製品のバリ取りに加工の

10倍以上の時間がかかってしまうこともあります。

例えば、メネジ形状が交差しているような部分のバリ取りを考えてみてください。

こういった部分を、全くバリ無く仕上げるためには、そのためだけの特殊工具を用いて手作業が必要になることもあります。

設計のポイントとしては、バリが出たとしても、そこが機能に影響しないようにすることです。

4:後処理

焼き入れ、メッキ等の後処理は、切削加工屋さんの場合ほとんど外注先で行います。よって、通常1日~2日でできる熱処理でもタイミングが悪いと1週間待たされることもあります。

これらをなくしてしまうことができれば納期は短縮できます。

例えば、ある程度硬度の必要なものは、焼き入れを行わずにプリハードン鋼を使う(素材で選ぶ参照)とか、防錆のためにメッキが必要な部品は、ステンレス鋼で代用するという方法もあります。

5:生産スケジュール

上記全てうまくクリアしても、肝心な切削加工の機械自体が1ヶ月先まで空いてない。という自体も考えられます。試作専業の業者ならば、まずこういった自体は無いのですが、量産加工と試作を両方行っている業者は、たまたま長い量産がはいっていたりすると、対応できない事もあります。ここのところは、加工業者に注文の前に確認を取っておく必要があります。